في القطاع الصناعي عالي الحرارة، أصبحت الألومينا (ال₂O₃) من المواد الرئيسية بفضل مقاومتها الممتازة لدرجات الحرارة العالية، واستقرارها الكيميائي، وقوتها الميكانيكية. ومع ذلك، فإن متطلباتالألوميناتختلف نقاءات الألومينا اختلافًا كبيرًا باختلاف سيناريوهات الاستخدام. كيف نختار نقاء الألومينا المناسب لاحتياجات درجات الحرارة العالية المحددة؟ ستُحلل هذه المقالة المنطق العلمي وراء هذا الاختيار التقني من خلال الجمع بين بيانات الصناعة ورؤى الخبراء.

تصنيف نقاء الألومينا وأدائها في درجات الحرارة العالية

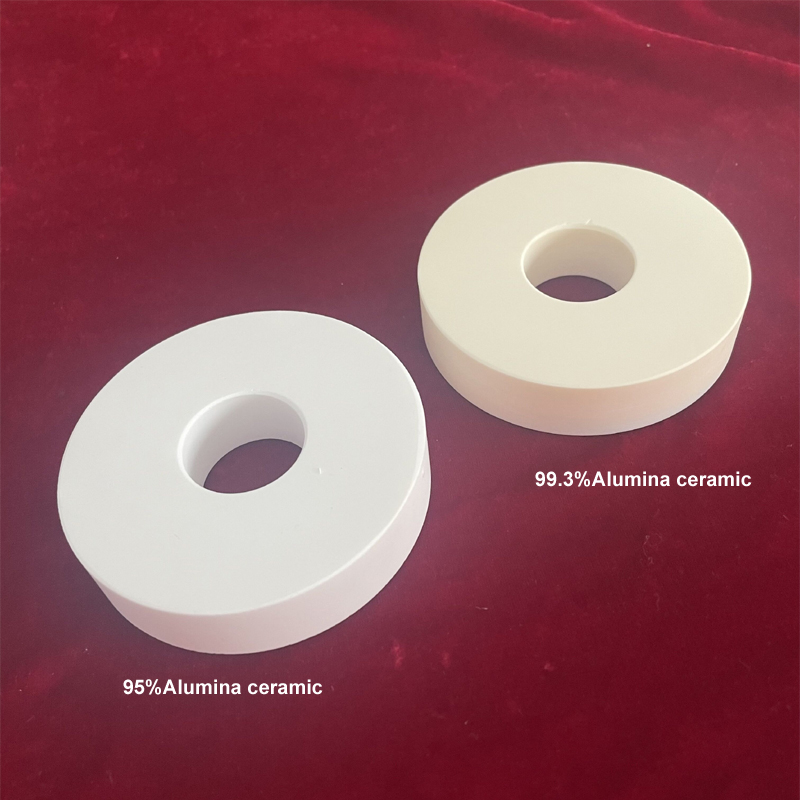

عادة ما يتم تقسيم نقاء الألومينا إلى ثلاث درجات:

١. أكسيد الألومنيوم الصناعي (بدرجة نقاء ٨٥٪-٩٥٪): مناسب للاستخدامات ذات التكلفة المنخفضة، مثل المواد المقاومة للحرارة والركائز الخزفية. ومع ذلك، نظرًا لارتفاع نسبة الشوائب فيه، قد يحدث تدهور هيكلي عند التعرض لدرجات حرارة عالية لفترات طويلة.

2. أكسيد الألومنيوم عالي النقاء (نقاء 99%-99.5%): يستخدم في بطانات الأفران عالية الحرارة، ودعامات المحفز، وما إلى ذلك. يمكن أن يؤدي تقليل الشوائب إلى تحسين مقاومة الزحف ومقاومة التآكل بشكل كبير.

3. أكسيد الألومنيوم عالي النقاء للغاية (نقاء ≥99.9٪): تم تصميمه خصيصًا للمجالات المتطورة مثل أشباه الموصلات وبلورات الليزر، ويمكنه الحفاظ على بنية بلورية مستقرة في درجات الحرارة القصوى (سششش1600 درجة مئوية).

وفقًا لبحث نُشر في مجلة "متقدم سيراميك مواد"، فإن كل زيادة بنسبة 0.5% في النقاء يمكن أن تزيد من قوة انثناء أكسيد الألومنيوم عند 1400 درجة مئوية بنسبة 8% -12%، ولكن تكلفة الإنتاج قد تتضاعف.

مطابقة المنطق لسيناريوهات التطبيقات ذات درجات الحرارة العالية

المواد الحرارية والصناعة المعدنية

عادةً ما تستخدم بطانات الأفران الصناعية أكسيد الألومنيوم بنقاء يتراوح بين 92% و95%، نظرًا لكفاءته من حيث التكلفة، حيث يلبي متطلبات ظروف العمل التي تقل عن 1200 درجة مئوية. ومع ذلك، في البيئات القلوية الشديدة (مثل أفران صهر الزجاج)، يلزم رفع درجة نقائه إلى 99% لمقاومة التآكل الكيميائي.

دراسة الحالة: قامت إحدى شركات الصلب بزيادة نقاء الألومينا لمواد مسدس الرش في فرن الصهر من 90% إلى 99%، مما أدى إلى إطالة عمر الخدمة بمقدار ثلاثة أضعاف.

قطاع الإلكترونيات والطاقة

تتطلب ركائز سيراميك نتريد الألومينا (المستخدمة في وحدات IGBT) أكسيدًا بنقاء يزيد عن 99.9% كطبقة عازلة لضمان فقدان عازل أقل من 0.001 في درجات الحرارة والترددات العالية. يستخدم نظام الدفع الكهربائي الجديد من كربيد السيليكون من تيسلا هذا النوع من المواد.

- طلاءات الطيران عالية الحرارة

في طلاءات الحاجز الحراري (سيتم الإعلان عنه لاحقًا) لشفرات توربينات محركات الطائرات، يُستخدم أكسيد الألومنيوم النقي بنسبة 99.5% كطبقة رابطة. يتحمل هذا الطلاء تآكل غاز بدرجة حرارة 1600 درجة مئوية، مع تجنب هشاشة التحول الطوري الناتجة عن الشوائب.

جوهر الاختيار: موازنة الأداء والتكلفة

دي دي اتش يجب أن يتكامل اختيار نقاء الألومينا مع ثلاثة عوامل رئيسية: درجة الحرارة، والبيئة الكيميائية، والحمل الميكانيكي، كما أشار خبير من الجمعية الأمريكية للمواد. على سبيل المثال:

تدرج درجة الحرارة: في السيناريوهات ذات التقلبات الشديدة في درجات الحرارة (مثل فوهات محرك الصواريخ)، يكون معدل انتشار الشقوق الدقيقة في أكسيد الألومنيوم عالي النقاء أقل بنسبة 60% من معدل انتشار الدرجات العادية.

حساسية الشوائب: يجب التحكم في محتوى أيونات الصوديوم في طلاءات فصل بطارية أيون الليثيوم إلى أقل من 10 جزء في المليون؛ وإلا فإنه سيؤدي إلى تحلل الإلكتروليت.

تجدر الإشارة إلى أن بعض الشركات تُحسّن التكاليف من خلال تصميم نقاء متدرج، أي باستخدام مواد عالية النقاء فقط في المناطق ذات درجات الحرارة العالية، مع اعتماد أكسيد الألومنيوم الصناعي في أجزاء أخرى. ووفقًا لتقديرات القطاع، يُمكن لهذه الاستراتيجية خفض إجمالي تكاليف المواد بنسبة تتراوح بين 25% و40%.

اتجاه السوق: ارتفاع الطلب على الألومينا عالية النقاء

وفقًا لتقرير صادر عن عالمي سوق رؤى، بلغ حجم سوق الألومينا عالية النقاء العالمي 4.5 مليار دولار أمريكي في عام 2023، بمعدل نمو سنوي مركب قدره 8.3%. وتشمل العوامل المحفزة:

توسيع إنتاج أشباه الموصلات من الجيل الثالث (نيتريد الغاليوم، كربيد السيليكون)؛

الطلب على المكونات الخزفية المقاومة للتآكل في أجهزة التحليل الكهربائي للطاقة الهيدروجينية؛

تتطلب اللوائح الجديدة للاتحاد الأوروبي خفض انبعاثات الأفران الصناعية بنسبة 30% بحلول عام 2025، مما يجبر الشركات على ترقية المواد المقاومة لدرجات الحرارة العالية.

باعتبارها أكبر منتج للألومينا في العالم، حققت الصين توطين المنتجات بنسبة نقاء 99.99%.

خاتمة

يُمثل اختيار نقاء الألومينا توازنًا تقنيًا واقتصاديًا دقيقًا. ومع تزايد متطلبات ظروف التشغيل في الصناعات عالية الحرارة، ستصبح القدرة على التكيف بين نقاء المواد وسيناريوهات التطبيق مؤشرًا رئيسيًا على تنافسية الشركات. في المستقبل، قد يُصبح استخدام الذكاء الاصطناعي لمحاكاة وتوقع عمر المواد، بالإضافة إلى تطوير حلول نقاء مُخصصة، بمثابة توجهات رائدة في هذه الصناعة.